BASF Ultrafuse 316L & Ultrafuse 17-4 PH

Article Index

Metallfilamente im 3D-Druck haben die Fertigung revolutioniert und bieten effiziente und kostengünstige Lösungen für die Herstellung von Metallteilen mit komplizierten Designs. BASF, ein führender Innovator in der Materialwissenschaft, präsentiert zwei innovative Filamente für den 3D-Druck von rostfreiem Stahl: Ultrafuse 316L und Ultrafuse 17-4 PH. Diese Filamente eröffnen neue Wege für die Herstellung von Metallteilen mit der Fused Filament Fabrication (FFF)-Technologie und bieten Einfachheit, Sicherheit und Erschwinglichkeit bei der Metallherstellung. Mit welchen Heim-3D-Druckern man sie verwenden kann und worauf man bei der Anwendung achten sollte, das erfahren Sie im folgenden Testbericht.

Metallfilamente im 3D-Druck haben die Fertigung revolutioniert und bieten effiziente und kostengünstige Lösungen für die Herstellung von Metallteilen mit komplizierten Designs. BASF, ein führender Innovator in der Materialwissenschaft, präsentiert zwei innovative Filamente für den 3D-Druck von rostfreiem Stahl: Ultrafuse 316L und Ultrafuse 17-4 PH. Diese Filamente eröffnen neue Wege für die Herstellung von Metallteilen mit der Fused Filament Fabrication (FFF)-Technologie und bieten Einfachheit, Sicherheit und Erschwinglichkeit bei der Metallherstellung. Mit welchen Heim-3D-Druckern man sie verwenden kann und worauf man bei der Anwendung achten sollte, das erfahren Sie im folgenden Testbericht.

In diesem Testbericht befassen wir uns mit der Leistung und den Eigenschaften der BASF-Filamente Ultrafuse 316L und Ultrafuse 17-4 PH für den 3D-Druck von Edelstahl. Wir bewerten ihre Eignung für verschiedene Anwendungen, ihre Druckbarkeit, ihre mechanischen Eigenschaften und die Anforderungen an die Nachbearbeitung. Durch den Vergleich dieser beiden Filamente möchten wir Herstellern, die nach effizienten Lösungen für die Herstellung von Metallteilen durch 3D-Druck suchen, wertvolle Erkenntnisse liefern. Zugleich bieten wir Verbrauchern einen ersten Einblick in die Materie und zeigen, worauf es zu achten gilt.

BASF Ultrafuse 316L & Ultrafuse 17-4 PH

Ultrafuse 316L und Ultrafuse 17-4 PH heben sich im Bereich der Metall-Polymer-Verbundwerkstoffe für den 3D-Druck ab und bieten deutliche Vorteile gegenüber herkömmlichen Herstellungsverfahren. Beide Filamente sind auf offene FFF-3D-Drucker zugeschnitten und ermöglichen die Herstellung von Metallteilen mit Leichtigkeit und Präzision. Durch den Einsatz der FFF-Technologie entfallen die mit der Handhabung von feinen Metallpulvern verbundenen Schwierigkeiten, wie sie bei Verfahren wie SLM oder Binder-Jetting auftreten, wodurch die Sicherheit erhöht und die Produktionskosten gesenkt werden.

Ultrafuse 316L, ein Metallfilament mit einem Polymeranteil, nutzt das FFF-Verfahren, um komplizierte Metallteile Schicht für Schicht herzustellen. Zunächst wird das Filament vom 3D-Drucker aufgetragen, wobei der Polymeranteil als Bindemittel dient. Durch anschließende Entbinderungsprozesse wird das primäre Bindemittel entfernt, so dass ein braunes Teil zurückbleibt, das aus reinen Metallpartikeln und Resten des sekundären Bindemittels besteht. Durch Sintern bei Temperaturen unter dem Schmelzpunkt des Metalls entsteht das endgültige Teil, das die gewünschten Eigenschaften wie Härte und Festigkeit aufweist.

Ultrafuse 17-4 PH folgt einem ähnlichen Prozess und bietet einen hohen Metallgehalt und eine gleichmäßige Verteilung innerhalb der Bindemittelmatrix. Durch diese Gleichmäßigkeit werden Defekte minimiert und die Erfolgsquote der gedruckten Teile erhöht, was eine gleichbleibende Qualität der Endprodukte gewährleistet. Durch die Verkapselung von Metallpartikeln in einer Bindemittelmatrix verringern beide Filamente die Risiken, die mit dem Umgang mit feinen Metallpulvern verbunden sind, und heben sich dadurch als sicherere Alternative zu herkömmlichen Metalldruckverfahren ab.

Testverfahren und Kriterien

Unser Testverfahren umfasst verschiedene Parameter zur Bewertung der Leistung von Ultrafuse 316L und Ultrafuse 17-4 PH. Wir bewerten u.a. die Bedruckbarkeit und untersuchen dabei Faktoren wie Schichthaftung, Oberflächengüte und Maßhaltigkeit. Mechanische Tests, einschließlich Zugfestigkeit, Härte und Schlagfestigkeit, geben Aufschluss über die strukturelle Integrität und Haltbarkeit der gedruckten Teile. Darüber hinaus untersuchen wir die Anforderungen an die Nachbearbeitung, wie z. B. Entbinderungs- und Sinterprotokolle, um den Herstellungsprozess zu optimieren und sicherzustellen, dass die gewünschten Materialeigenschaften erreicht werden.

Zu den Test-Kriterien gehören: Materialeigenschaften, Druckleistung, Handhabung und Umwelteigenschaften. Daraus erschließen sich folgende Unterkriterien: Verpackung / Spule, Beschaffenheit, Auflösung, Festigkeit, Haftung, Solidität (Kaltzustand, heiß und abgekühlt) sowie Geruchsentwicklung. Wir verwenden im Test gleich zwei 3D-Drucker von Dremel und drucken in geschlossenen Bereichen. Geruchsentwicklungen können sowohl sensorisch als auch mittels PM 2.5 Feinstaubmessgerät ermittelt werden. Die Gas-Entwicklung wird mit einem CO-Messgerät gemessen. Verwendete 3D-Modelle stammen sowohl aus Vorlagen als auch aus eigenen Designs mittels 3D-Scanner.

Durch strenge Tests und Analysen wollen wir dem Hersteller sowie Verbrauchern wertvolle Daten an die Hand geben, die ihnen bei der Entscheidungsfindung in Bezug auf Materialauswahl und Prozessoptimierung helfen. Die in diesem Bericht vorgestellten Ergebnisse dienen als umfassender Leitfaden für den Einsatz der BASF-Filamente Ultrafuse 316L und Ultrafuse 17-4 PH in 3D-Druckanwendungen für den Heimgebrauch und in der Industrie.

Filament-Varianten

Beide Filamente gibt es in den Varianten 1.75mm & 2,85mm und sie haben die Farbe Grau. Bei der Gewichtsauswahl stehen eine 1kg und eine 3kg Spule zur Auswahl. Wir haben zwei 1,75mm Spulen in der 3kg Variante zur Verfügung. Kostenpunkt: BASF Ultrafuse 17-4 PH Filament 140 EUR pro kg & BASF Ultrafuse 316L Filament 153 EUR pro kg.

3D Drucker Vorraussetzungen für BASF Metallfilamente

Um optimale Ergebnisse beim Drucken mit den BASF-Filamenten Ultrafuse 316L und Ultrafuse 17-4 PH zu erzielen, ist es wichtig, dass Ihr 3D-Drucker bestimmte Anforderungen erfüllt. Diese Anforderungen sind entscheidend für die Aufrechterhaltung von Konsistenz, Zuverlässigkeit und Qualität während des gesamten Druckprozesses. Lassen Sie uns die wichtigsten Voraussetzungen für Ihren 3D-Drucker näher betrachten:

Düsentemperatur:

Die Düsentemperatur spielt eine entscheidende Rolle für die erfolgreiche Extrusion von Metall-Polymer-Verbundfilamenten. Für den Druck mit Ultrafuse 316L und Ultrafuse 17-4 PH wird empfohlen, die Düsentemperatur im Bereich von 230 bis 250 Grad Celsius einzustellen. Dieser Temperaturbereich gewährleistet ein ordnungsgemäßes Schmelzen und Fließen des Filaments und erleichtert die präzise Ablagerung und Haftung der Schichten.

Druckbett-Temperatur:

Die Aufrechterhaltung einer angemessenen Druckbetttemperatur ist für die Förderung der Haftung und die Minimierung der Verformung während des Druckvorgangs von wesentlicher Bedeutung. Für optimale Ergebnisse mit Ultrafuse 316L und Ultrafuse 17-4 PH sollte die Druckbetttemperatur zwischen 90 und 100 Grad Celsius liegen. Diese erhöhte Temperatur trägt dazu bei, eine ideale Umgebung für die anfängliche Schichthaftung zu schaffen, was zu einer verbesserten Druckqualität und Maßgenauigkeit führt.

Stahldüse:

Beim Drucken mit Metallfilamenten wie Ultrafuse 316L und Ultrafuse 17-4 PH ist die Wahl des Düsenmaterials entscheidend für die langfristige Haltbarkeit und Leistung. Im Gegensatz zu Messingdüsen, die sich im Laufe der Zeit aufgrund der abrasiven Eigenschaften von metallgefüllten Filamenten verformen können, wird eine Stahldüse dringend empfohlen. Stahldüsen sind verschleißfester und behalten ihre Form auch nach längerem Gebrauch bei, was eine gleichmäßige Extrusion gewährleistet und eine Beschädigung der Düsen verhindert.

Wenn Sie diese Druckeranforderungen einhalten, können Sie das Potenzial der Ultrafuse-Metall-Polymer-Verbundfilamente von BASF voll ausschöpfen und eine überragende Druckqualität, Haltbarkeit und Zuverlässigkeit bei Ihren additiven Fertigungsbemühungen erzielen.

Druckplatten und Kleber für Metallfilamente

Glasdruckplatten werden für den 3D-Druck mit Metallfilamenten aufgrund ihrer hervorragenden Ebenheit und glatten Oberfläche bevorzugt. Im Gegensatz zu herkömmlichen Bauoberflächen bieten Glasplatten hervorragende Haftungseigenschaften und gewährleisten eine gleichmäßige Wärmeverteilung, was zu einer gleichbleibenden Druckqualität führt. Außerdem verhindert ihre porenfreie Beschaffenheit das Anhaften von Filamenten, wodurch sich der Druck mühelos entfernen lässt und das Risiko einer Beschädigung empfindlicher Metalldrucke verringert wird. Insgesamt bieten Glasdruckplatten eine optimale Druckoberfläche, um bei der Arbeit mit Metallfilamenten präzise und zuverlässige Ergebnisse zu erzielen.

Sie müssen nicht nur sicherstellen, dass Ihr 3D-Drucker und die Platte die spezifischen Anforderungen erfüllen, sondern auch den Klebstoff berücksichtigen, mit dem die Drucke auf der Bauplatte befestigt werden. Für eine optimale Haftung bei der Arbeit mit den BASF-Filamenten Ultrafuse 316L und Ultrafuse 17-4 PH wird ein spezieller Klebstoff namens Magigoo dringend empfohlen. Diesen haben wir ebenfalls im Test. Magigoo wurde speziell entwickelt, um eine starke Haftung zwischen dem Druck und der Bauplatte zu gewährleisten und eignet sich besonders für Anwendungen mit Metallfilamenten.

Spezialklebstoff:

Im Test haben wir ebenfalls den Magigoo Spezialkelber. Der Magigoo ist eine Premium-Klebstofflösung, die die Haftung zwischen Druck und Bauplatte erleichtert. Seine einzigartige Formulierung bietet hervorragende Klebeeigenschaften, die dafür sorgen, dass die Drucke während des gesamten Druckvorgangs sicher an ihrem Platz bleiben.

Kompatibilität:

Magigoo wurde speziell für die besonderen Anforderungen von Metallfilamenten wie Ultrafuse 316L und Ultrafuse 17-4 PH formuliert. Seine Kompatibilität mit diesen Filamenten gewährleistet eine optimale Haftung und minimiert das Risiko, dass sich der Druck während des Drucks ablöst oder verzieht.

Leichte Anwendung:

Magigoo wird in einer praktischen Applikatorflasche geliefert, mit der es leicht auf die Bauplatte aufgetragen werden kann. Verteilen Sie einfach eine dünne Schicht Magigoo auf der Bauplatte, bevor Sie mit dem Druck beginnen, und sorgen Sie für eine gleichmäßige Bedeckung für eine konsistente Haftung.

Kosten und Verfügbarkeit:

Magigoo ist zwar eine Premium-Klebstofflösung, aber seine Wirksamkeit bei der Gewährleistung einer zuverlässigen Haftung für den Metallfilamentdruck rechtfertigt seinen Preis. Eine Flasche Magigoo, die speziell für BASF-Metallfilamente geeignet ist, kostet ca. 50 EUR und bietet eine kostengünstige Lösung zur Verbesserung der Druckqualität und Zuverlässigkeit.

Indem Sie Magigoo in Ihren 3D-Druck-Workflow für Metallfilamente integrieren, können Sie die Druckhaftung deutlich verbessern und das Risiko von Druckfehlern minimieren. Dieser Spezialklebstoff ist ein wesentlicher Bestandteil für konsistente und qualitativ hochwertige Drucke mit den Ultrafuse-Metall-Polymer-Verbundfilamenten von BASF und gewährleistet erfolgreiche Ergebnisse für Ihre additiven Fertigungsprojekte.

Ultrafuse Support Layer Filament

Was für die Drucke mit Metallfilamenten ebenfalls benötigt wird ist ein sogenanntes Support Layer Filament. Ultrafuse Support Layer Filament ist eine unverzichtbare Komponente, die speziell für die Verwendung in Verbindung mit Ultrafuse Metal Filaments entwickelt wurde. Seine Hauptfunktion besteht darin, während des Sinterprozesses als Barriere zu dienen und die Trennung der Stützstrukturen vom Metallteil zu erleichtern. Im Gegensatz zu eigenständigen Filamenten ist Ultrafuse Support Layer dafür vorgesehen, als Schicht gedruckt zu werden, die bei Doppelextrusionsdrucken an Stützstrukturen angebracht wird.

Vorteile auf einen Blick:

- Ausschließlich für den FFF-Druck von Ultrafuse 316L und 17-4PH Filamenten entwickelt.

- Verhindert, dass die Stützstrukturen mit dem gedruckten Teil versintern, was eine einfache Entfernung nach der Verarbeitung gewährleistet.

- Kompatibel mit jedem Metall-FFF-Drucker, bietet Vielseitigkeit und Zugänglichkeit.

- Ermöglicht den Druck einer breiteren Palette von Designs und komplexen Geometrien, was die Designfreiheit erhöht.

- Gewährleistet eine hervorragende Oberflächenqualität der unterstützten Bereiche und trägt so zum Gesamtfinish des gedruckten Teils bei.

- Minimiert den Verzug während des Entbinderungs- und Sinterungsprozesses und erhält die Maßgenauigkeit.

- Rationalisiert den Arbeitsablauf bei der Vorbereitung von Teilen für das Sintern und steigert so die Effizienz und Produktivität.

- Für den Druck wird eine gehärtete, beschichtete oder rubinrote Düse empfohlen.

Anwendungsbeispiele:

Werkzeugbau: Einsatz bei der Herstellung von kundenspezifischen Werkzeugen mit komplizierten Designs und präzisen Spezifikationen.

Jigs und Fixtures: Ermöglicht die Herstellung kundenspezifischer Vorrichtungen für Montage-, Test- und Qualitätskontrollanwendungen.

Serienproduktion von Vollmetallteilen: Ermöglicht die effiziente Produktion von Metallteilen für verschiedene Branchen.

Funktionsteile und Prototypen: Ideal für die Herstellung von Funktionsprototypen und Endverbrauchsteilen mit hohen Anforderungen an Festigkeit und Haltbarkeit.

Schutzmaßnahmen beachten

Die Gewährleistung der Produktsicherheit bei der Verarbeitung von Filamenten, vor allem Metallfilamenten ist von größter Bedeutung. Es wird dringend empfohlen, die Materialverarbeitung in einer gut belüfteten Umgebung durchzuführen oder ein professionelles Absaugsystem zu verwenden, um mögliche gesundheitliche Risiken zu minimieren. Auf keinen Fall sollten Anwender die Drucke in einer normalen Haushaltsumgebung und in einem offenen 3D Drucker durchführen. Umfassende Sicherheitsrichtlinien und detaillierte Informationen finden Sie in den entsprechenden Sicherheitsdatenblättern von BASF. Es ist zwingend notwendig alle Sicherheitsdatenblätter und Produktbeschreibungen des Herstellers gründlich zu lesen. Letzterer hat hierzu auf seiner Website viele wichtige Informationen zum Download bereitgestellt.

Die Metallfilamente Ultrafuse 316L und Ultrafuse 17-4 PH von BASF im Test

Zunächst schauen wir uns die Präsentation der Filament-Verpackung an. Jedes Filament wird in einer eleganten Pappschachtel geliefert, in der sich makelloses Weiß mit ruhigen Blautönen mischt und die mit verschlungenen 3D-Mustern verziert ist. Ein Etikett auf der Schachtel informiert über den Inhalt und den idealen Temperaturbereich für den Druck. Die Produkte wurden mit einem Aluminiumbeutel und einer Vakuumversiegelung versehen.

Um diese feuchtigkeitsempfindlichen Materialien während der Lagerung und des Transports zu schützen, verwendet der Hersteller eine luftdichte Verpackung, eine Praxis, die von der BASF eingeführt und nach und nach auf die gesamte Produktpalette übertragen wurde. Diese sorgfältige Vorgehensweise, die ursprünglich für TPUs eingeführt wurde, ist inzwischen Standard. Gelegentlich kann es vorkommen, dass Chargen, die nicht mit Aluminiumfolie umwickelt sind, auf frühere Produktionsmethoden zurückgehen. Dennoch bietet die Verpackungsfolie eine zusätzliche Schutzschicht gegen Feuchtigkeit und mögliche Schäden.

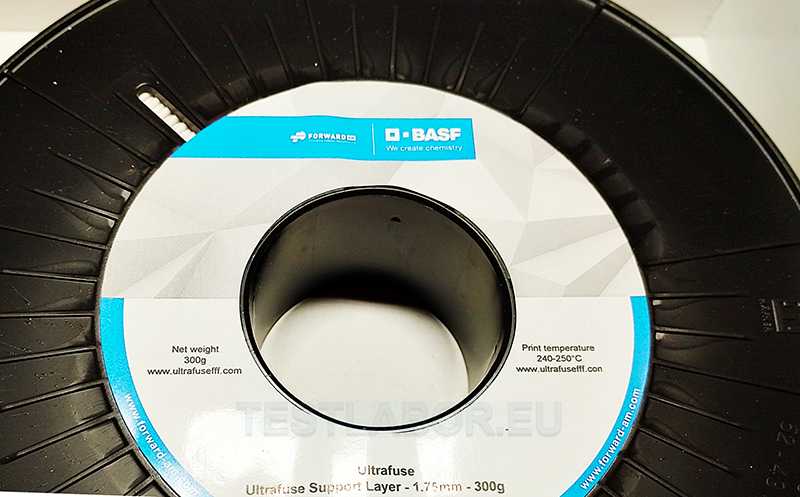

Da die BASF die potenziellen Risiken einer vollständigen Vakuumversiegelung kennt, hat sie sich für einen vorsichtigeren Ansatz entschieden, um Schäden und das Eindringen von Luft zu verhindern. Nach der Produktion werden die BASF-Filamente sorgfältig getrocknet und verpackt, so dass sie sofort druckfertig sind. Jede Verpackung enthält einen Silka-Beutel und eine äußere Folienverpackung für zusätzlichen Schutz. Das Design der Spule erinnert an klassische 7-Zoll-Vinylschallplatten und zeichnet sich durch eine robuste Kunststoffkonstruktion mit minimalen Perforationen zum Einlegen des Filaments aus. Die zentralen Markierungen geben den Namen des Filaments, das Gewicht und die empfohlenen Druckparameter an. Mit einem Durchmesser von ca. 20 cm sind die Filamente sauber auf die Spule gewickelt und zeugen von einer konsequenten Liebe zum Detail. Bemerkenswert ist der erkennbare Trend in der Gewichtsverteilung der Filamente.

Ersteinrichtung

Bei der Ersteinrichtung von Ultrafuse 316L und Ultrafuse 17-4 PH Filamenten auf unserem 3D-Drucker stießen wir auf die erwarteten Herausforderungen, die mit dem Druck von Metallfilamenten verbunden sind. Haftungsprobleme und eine uneinheitliche Druckqualität plagten unsere ersten Versuche, was die Notwendigkeit einer sorgfältigen Anpassung der Parameter verdeutlichte. Durch systematisches Optimieren der Düsentemperatur, der Druckbetttemperatur und der Druckgeschwindigkeit konnten wir jedoch nach und nach die optimalen Einstellungen für jedes Filament herausfinden. Dieser iterative Prozess machte deutlich, wie wichtig die Feinabstimmung der Parameter ist, um eine optimale Druckleistung zu erzielen.

Druckbarkeit und Leistung

Sobald die optimalen Einstellungen festgelegt waren, zeigen sowohl Ultrafuse 316L als auch Ultrafuse 17-4 PH Filamente eine bemerkenswerte Druckfähigkeit und Leistung. Die Extrusion verlief reibungslos und gleichmäßig, was zu einer präzisen Schichtabscheidung und minimalen Fadenbildung zwischen den Merkmalen führte. Die Filamente haften gut am Druckbett, selbst bei der Herstellung komplexer Geometrien, wodurch das Risiko einer Verformung minimiert und die Integrität der gedruckten Teile gewährleistet wurde. Bei mehreren Testdrucken können konsistente Ergebnisse beobachtet werden, was die Zuverlässigkeit und Wiederholbarkeit beider Filamente belegt. Im Test drucken wir verschiedene Teile, darunter technische Produkte als auch gedruckte Grafiken wie Logos. Im Folgenden sehen Sie als Beispiel das Logo von Tesla.

Mechanische Eigenschaften

Die Nachbearbeitung spielte eine entscheidende Rolle bei der Entfaltung des vollen mechanischen Potenzials der gedruckten Teile. Nach dem Entbindern und Sintern wurden die Teile gründlichen Tests unterzogen, um ihre mechanischen Eigenschaften zu bewerten. Es ist wichtig zu beachten, dass das Erreichen der gewünschten Härte und Festigkeit je nach den verwendeten Parametern 1 bis 2 Tage des Sinterns erfordern kann.

Nach dem Sintern wiesen jedoch sowohl Ultrafuse 316L als auch Ultrafuse 17-4 PH Filamente beeindruckende mechanische Eigenschaften auf, darunter hohe Zugfestigkeit, Härte und Maßhaltigkeit.

Unser gedrucktes Telsa-Logo ist nach wenigen Tagen bereits völlig hart und fest. Auch beim Kopfen auf Metall hört es sich an wie Metall. Durch das Berühren bemerkt man jedoch noch ein wenig den geringen Anteil von Kunststoff, der aber nur den geringsten Teil ausmacht. Magnetisch ist das Metall natürlich nicht, da sich kein Eisen darin befindet. Aufgrund dieser Eigenschaften eignen sich die Filamente für eine breite Palette von Anwendungen, von funktionalen Prototypen bis hin zu Endverbraucherkomponenten in anspruchsvollen Umgebungen.

Vergleich und Analyse

Beim Vergleich von Ultrafuse 316L und Ultrafuse 17-4 PH treten mehrere wichtige Unterschiede zutage. Ultrafuse 316L mit seinem geringeren Legierungsanteil zeigt eine ausgezeichnete Korrosionsbeständigkeit und Duktilität, wodurch es sich besonders für Anwendungen eignet, die eine Beständigkeit gegenüber rauen Umgebungen oder korrosiven Substanzen erfordern. Im Gegensatz dazu weist Ultrafuse 17-4 PH mit seinem höheren Legierungsgehalt und seiner Fähigkeit zur Ausscheidungshärtung eine überlegene Festigkeit und Härte auf, wodurch es sich ideal für Anwendungen eignet, die hohen mechanischen Belastungen oder Verschleiß ausgesetzt sind. Das Verständnis dieser Unterschiede ermöglicht eine sachkundige Materialauswahl auf der Grundlage der spezifischen Anforderungen der jeweiligen Anwendung und gewährleistet eine optimale Leistung und Langlebigkeit der gedruckten Teile.

Ultrafuse Support Layer

Während unserer Tests der BASF-Filamente Ultrafuse 316L und Ultrafuse 17-4 PH haben wir auch die Leistung der Stützstruktur Ultrafuse Support Layer bewertet. Dieses spezielle Stützfilament wurde entwickelt, um das Drucken komplexer Geometrien und komplizierter Designs zu erleichtern, indem es während des Druckvorgangs eine temporäre Unterstützung bietet. Obwohl die Ultrafuse-Stützschicht im Allgemeinen eine zuverlässige Leistung zeigte, ist es wichtig zu beachten, dass sie, wie jede Stützstruktur, nicht immer perfekt ist. In einigen Fällen können kleinere Unvollkommenheiten oder Inkonsistenzen beobachtet werden, insbesondere bei komplizierten oder empfindlichen Drucken. Diese Vorkommnisse sind jedoch selten und beeinträchtigten die Gesamtdruckqualität nicht wesentlich. Insgesamt erweist sich der Ultrafuse Support Layer als wertvolles Werkzeug für die Herstellung komplexer Drucke mit minimaler Nachbearbeitung, was die Vielseitigkeit und die Möglichkeiten der Metallfilamente von BASF verbessert.

Fazit: Die BASF-Filamente Ultrafuse 316L und Ultrafuse 17-4 PH liefern einen bedeutenden Fortschritt in der additiven Fertigung von Metallen darstellen und eine beispiellose Vielseitigkeit, Zuverlässigkeit und Leistung bieten. Endlich sind auch Metalldrucke im Privatbereich möglich, doch sie sind mit Sicherheitsvorkehrungen verbunden. Auch wenn der anfängliche Einrichtungs- und Optimierungsprozess sorgfältige Aufmerksamkeit und Experimente erfordert, ist das Endergebnis die Mühe wert. Mit ihrer außergewöhnlichen Druckbarkeit, ihren mechanischen Eigenschaften und ihrer Kompatibilität mit Nachbearbeitungstechniken ermöglichen Ultrafuse 316L und Ultrafuse 17-4 PH Filamente Herstellern, Ingenieuren und Privatanwendern, neue Möglichkeiten in der Produktion von Metallteilen zu erschließen. In dem Maße, in dem die Industrie die additive Fertigung als praktikable Produktionsmethode annimmt, werden diese Filamente eine entscheidende Rolle bei der Gestaltung der Zukunft der Fertigung spielen.

Die BASF-Filamente Ultrafuse 316L und Ultrafuse 17-4 PH bieten einen Paradigmenwechsel im Metall-3D-Druck. Mit ihrem innovativen Ansatz für Metall-Polymer-Verbundwerkstoffe und ihrer Kompatibilität mit FFF-3D-Druckern ermöglichen diese Filamente selbst Hobby 3D-Druck Fans neue Möglichkeiten in der Produktion von Metallteilen zu erschließen und eine neue Ära der additiven Fertigung einzuleiten.

Read more...